納米材料是指在三維空間中至少有一維處于納米尺寸(1-100 nm)或由它們作為基本單元構(gòu)成的材料。由于它的尺寸很小,會產(chǎn)生很多特殊的效應(yīng),比如小尺寸效應(yīng)、隧道效應(yīng)以及大的比表面積效應(yīng)等,因此使得納米材料表現(xiàn)出不同的物理化學(xué)特性,例如熔點、磁性、光學(xué)、導(dǎo)熱、導(dǎo)電特性等等,因而現(xiàn)在納米材料被廣泛應(yīng)用于醫(yī)藥、化工、冶金、電子、機械、輕工、建筑及環(huán)保等行業(yè)。但由于其顆粒非常小,因此顆粒大小的檢測也就成為了挑戰(zhàn),國際上對于超細(xì)顆粒的粒度測試一般有三種方法,即電子顯微鏡、動態(tài)光散射以及激光衍射。

一、電子顯微鏡技術(shù)

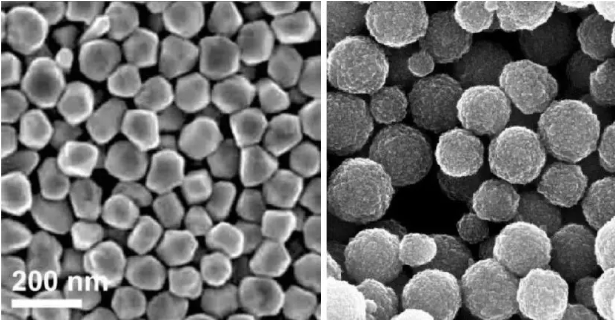

電子顯微鏡技術(shù)的應(yīng)用是建立在光學(xué)顯微鏡基礎(chǔ)之上的,它是利用電子束照射在顆粒上,然后通過電子透鏡放大得到的圖片。電鏡的優(yōu)點是結(jié)果直觀,能夠直接“觀察”到所測顆粒,而且分辨率極高,但由于其放大倍數(shù)較高,因此采集的顆粒有限,取樣代表性風(fēng)險較高,同時高能的電子束可能破壞某些樣品比如蛋白、顏料的結(jié)構(gòu)。

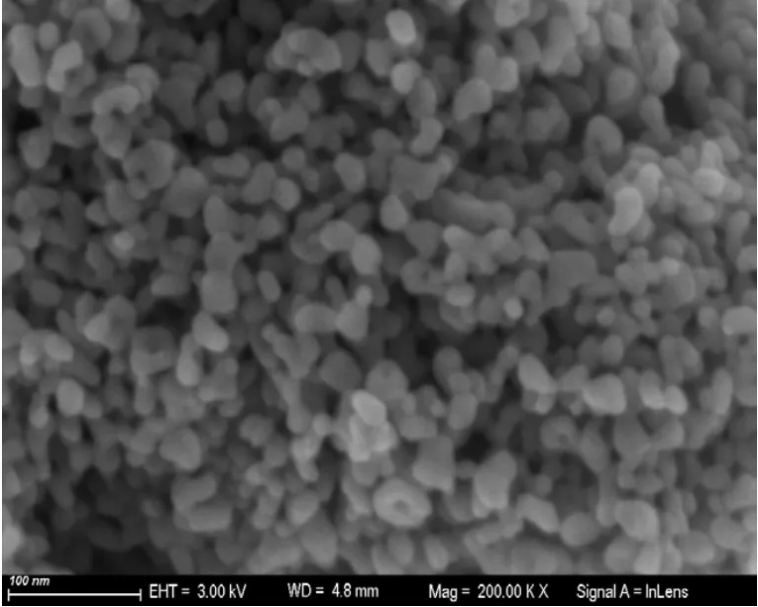

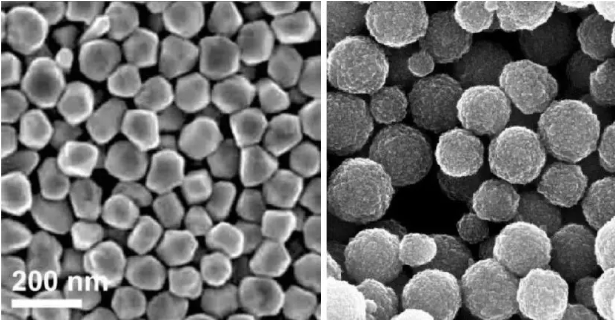

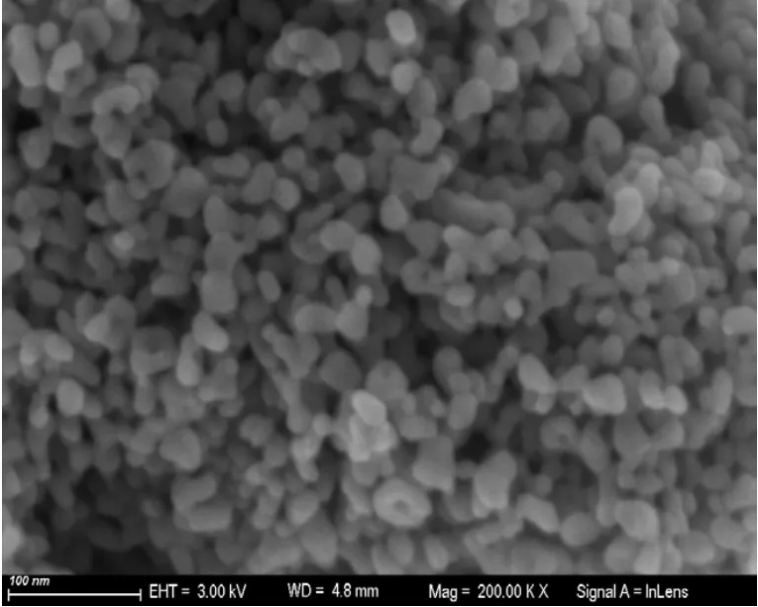

上述圖片就是二氧化鈦粉體的場發(fā)射掃描電鏡圖片。可以看到它的晶體比較均勻,顆粒直徑在20-30nm或更小。但當(dāng)我們把鏡頭拉遠(yuǎn),則看到完全不同的下面的場景

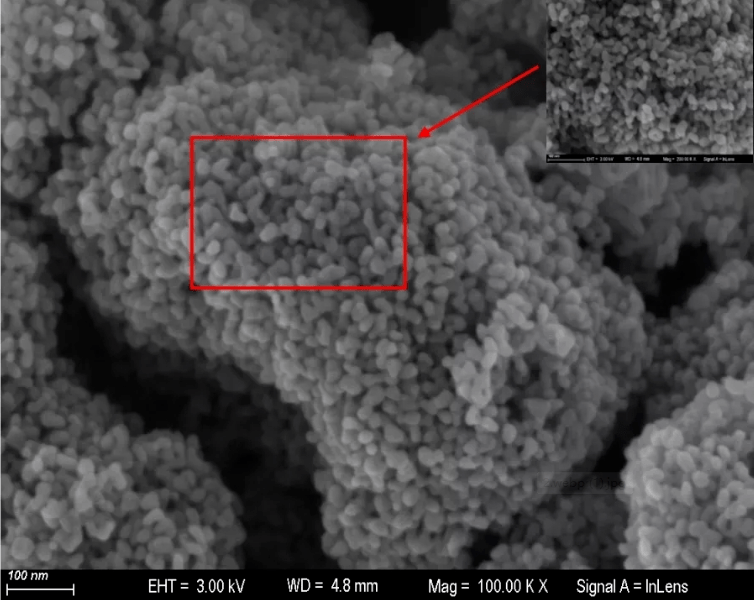

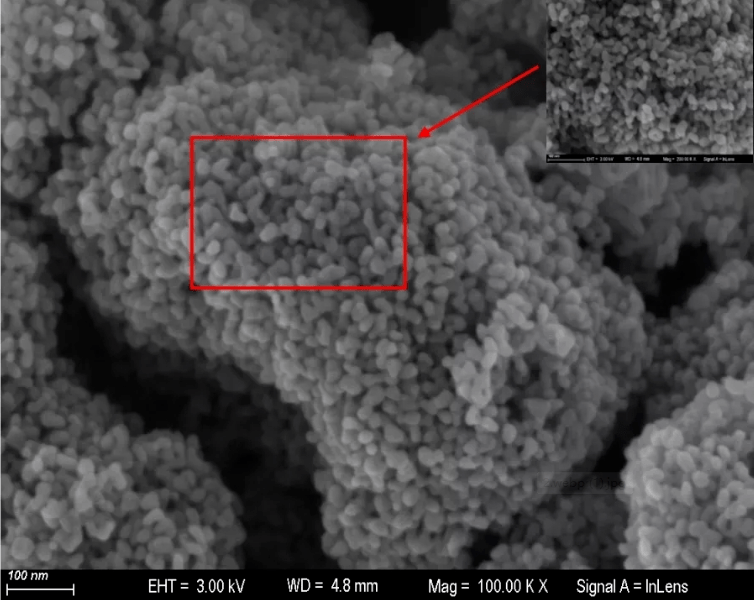

可以看出,該二氧化鈦顆粒是由大量“原始”顆粒聚集而成,而前面第一張圖片只是在方框內(nèi)的局部放大照片而已。

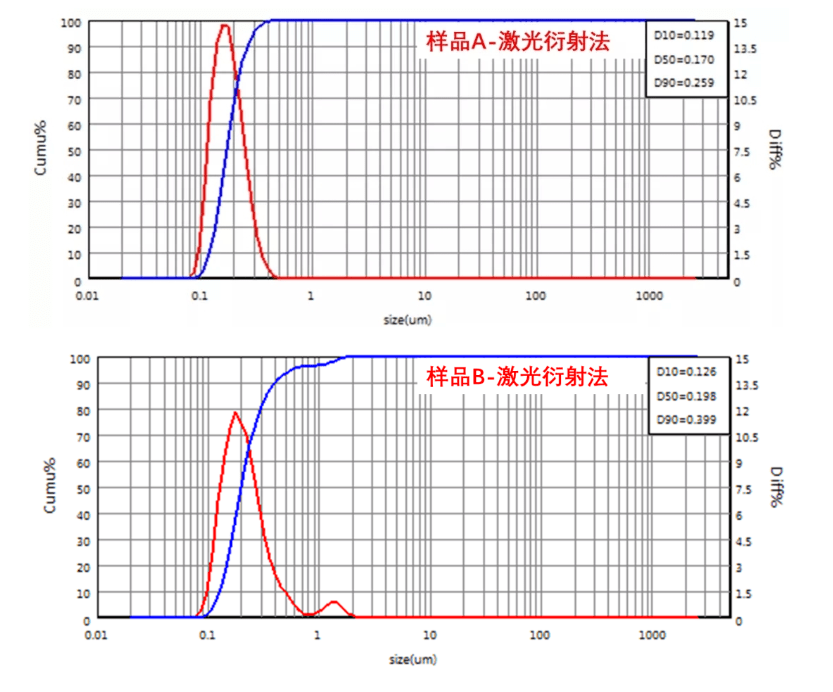

隨著測試鏡頭進(jìn)一步拉遠(yuǎn),我們可以發(fā)現(xiàn),實際上二氧化鈦存在大量“團(tuán)聚體”結(jié)構(gòu),而且這些團(tuán)聚體可能才是我們二氧化鈦真實存在的狀態(tài),而激光粒度儀檢測的正是這些團(tuán)聚的顆粒,結(jié)果如下。這也就是有些超細(xì)無機顏料用激光粒度儀所測的粒度結(jié)果,與電鏡所看到的顆粒大小相差巨大的原因。電鏡看微觀粒子的形態(tài)和原始單晶很有效,激光粒度儀則是測到“團(tuán)聚”顆粒的粒度分布。由于超細(xì)無機顏料顆粒的團(tuán)聚體具有一定的剛性,超聲波分散、攪拌剪切和分散劑等常規(guī)的分散手段無法徹底分散,因此粒度儀所測的粒度結(jié)果可作為常規(guī)指標(biāo)進(jìn)行工藝控制,要了解原始顆粒的大小和形狀,還要通過場發(fā)射掃描電鏡來判斷。

在溶液中懸浮的顆粒由于無規(guī)則運動會發(fā)生布朗運動,一般顆粒越小,運動速度越快。動態(tài)光散射技術(shù)利用懸浮顆粒在溶劑體系中做布朗運動的原理,通過檢測顆粒的擴散速度,從而利用斯托克斯-愛因斯坦方程計算出顆粒的大小和粒度分布。

該技術(shù)優(yōu)點是測試下限較低,對于極小的窄分布顆粒測試效果較好,同時所需樣品較少,可以在懸液狀態(tài)下直接測試樣品并給出分布,測試速度較快。但由于該技術(shù)基于顆粒的布朗運動,一旦有大的顆粒在體系中,這些大的顆粒可能就會發(fā)生沉降從而導(dǎo)致測試結(jié)果錯誤,同時該技術(shù)是基于統(tǒng)計的光強變化來做數(shù)據(jù)處理,對于寬分布的樣品測試結(jié)果有風(fēng)險。

激光衍射技術(shù)主要利用的是光照射到顆粒后產(chǎn)生的衍射現(xiàn)象,不同大小的顆粒將會在空間形成不同的衍射條紋,一般來說,顆粒越小散射角越大,因此通過放置一系列檢測器,檢測不同角度的光散射強度,從而通過米氏理論反演計算出顆粒的粒度分布,該技術(shù)的優(yōu)點是測試范圍寬,速度較快,取樣代表性好,尤其是對于寬分布樣品有比較好的測試效果。而恰恰很多納米顆粒由于粒徑很小,很容易產(chǎn)生二次團(tuán)聚結(jié)構(gòu),這樣就會形成小顆粒和團(tuán)聚體大顆粒共存的情況,這恰恰是激光衍射技術(shù)擅長的地方。但其缺點是小顆粒散射光強非常弱,信噪比較低,同時顆粒越小,對其折射率等光學(xué)參數(shù)準(zhǔn)確性要求越高,這就會給小顆粒測試帶來風(fēng)險。

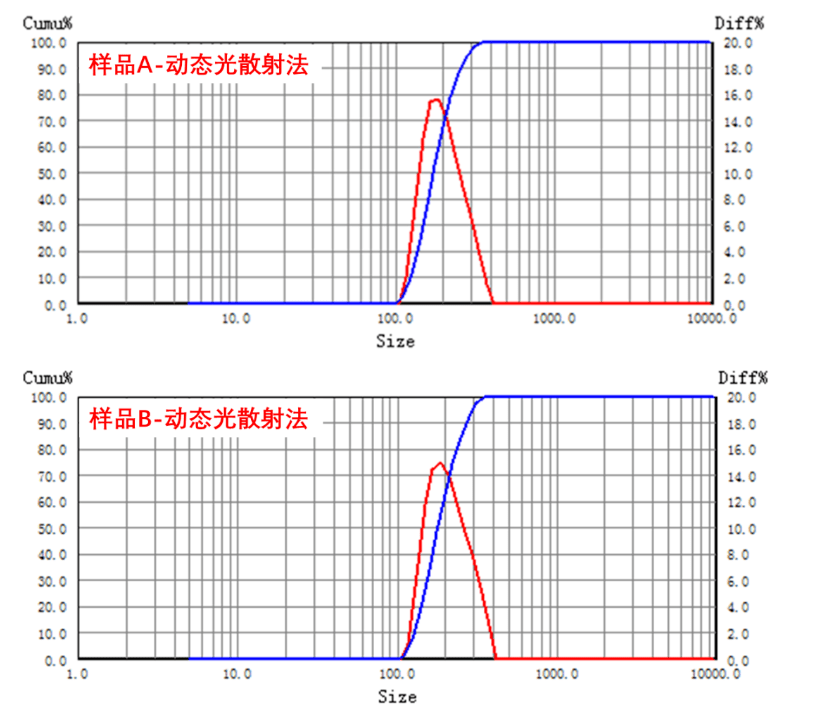

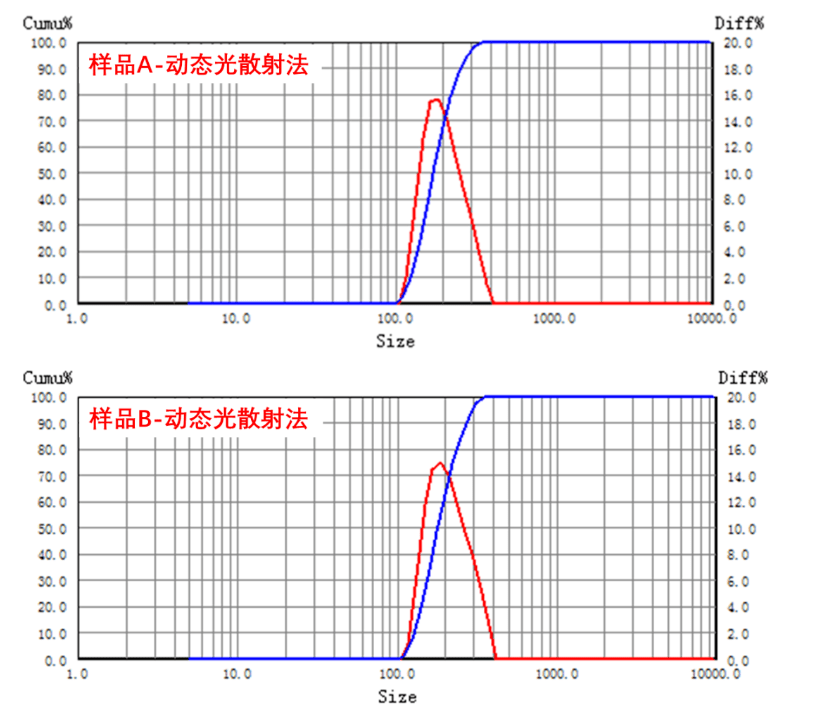

有機顏料的顆粒具有特殊性,在掃描電鏡高能電子束照射下,顆粒都可能被“融化”甚至被破壞,并且所述顏料顆粒都為亞微米甚至納米級,因此非接觸式的測試方法——動態(tài)光散射和激光衍射法成為有機顏料粒度測試的主要手段。下面以酞青顏料為例來說明有機顏料的粒度測試過程。現(xiàn)有A和B兩種酞青顏料產(chǎn)品,從性能來看B為不合格品,表現(xiàn)為B中有較大的顆粒,為了進(jìn)一步驗證,我們采用動態(tài)光散射測試結(jié)果如下:

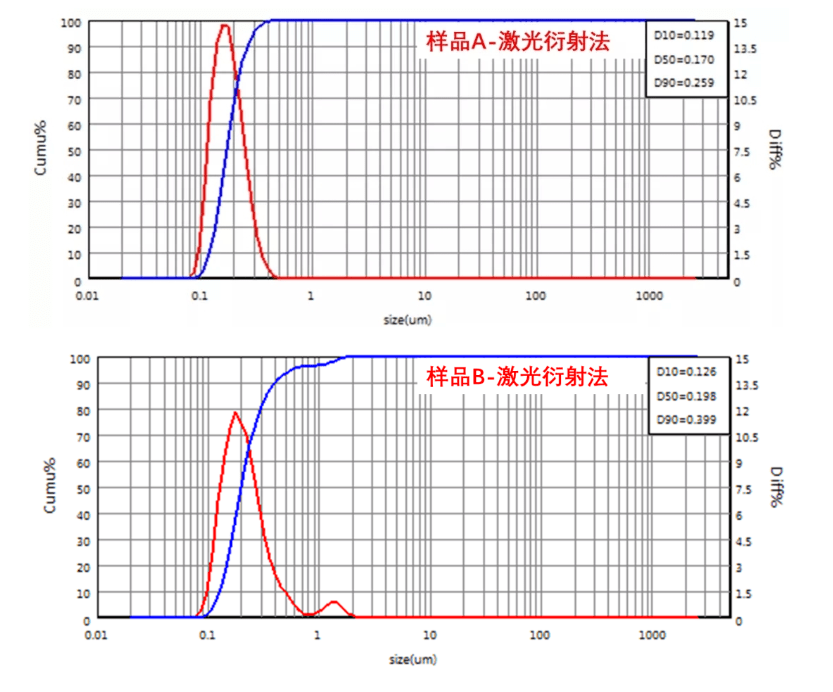

可以看到,A、B兩個樣品的粒度都是亞微米級的,中值粒徑在200納米左右,粒徑結(jié)果非常接近,并沒有展現(xiàn)出明顯差異。為了進(jìn)一步考察,我們采用高性能激光粒度儀進(jìn)行驗證,結(jié)果如下:

從上面的結(jié)果可以看到,激光衍射測試下A和B在小顆粒端非常接近,但在大顆粒端則展現(xiàn)出不同的狀態(tài),B中在微米級別有少量大顆粒。為了進(jìn)一步考察,我們對兩個懸液進(jìn)行光學(xué)顯微鏡成像:

由于光學(xué)顯微鏡對于1微米以下的顆粒無法成像,所以在樣品A的光學(xué)顯微圖像中看不到顆粒,說明其中沒有粗顆粒。樣品B的顯微圖像中就能看到一些顆粒,說明樣品B確實有一定量的大顆粒,跟激光粒度儀的結(jié)果是一致的。

從上述兩個樣品的三種粒度分析方法能看出一些差別,這正是對超細(xì)顆粒粒度測試的挑戰(zhàn)所在。動態(tài)光散射取樣量少,光斑直徑小,因此其取樣代表性風(fēng)險較高,導(dǎo)致少量大顆粒取不到。激光粒度儀取樣量多,又有循環(huán)分散系統(tǒng),大顆粒不容易沉降,因此能檢測出來。顯微圖像是一種直接的粒度測量方法,可以用來作為其他方法的驗證。

綜上所述,對超細(xì)顆粒粒度測試時,可通過不同方法的對照驗證來得出符合實際的粒度結(jié)果。

滬公網(wǎng)安備31011402010444

滬公網(wǎng)安備31011402010444